工程測量是機械工程中不可或缺的核心技術,它貫穿于設計、制造、裝配、檢測及維護的全過程。掌握工程測量的基本知識,不僅有助于提升機械產品的精度與可靠性,還能優化生產流程,降低成本。本文將系統介紹機械工程中工程測量的關鍵概念、常用工具、技術方法及其實際應用。

一、工程測量的基本概念與重要性

工程測量是指通過科學方法獲取物體幾何尺寸、形狀、位置及表面特性等信息的技術。在機械工程中,測量精度直接關系到零件的互換性、裝配質量以及整機性能。高精度測量能確保機械部件在高速、高壓或高負荷環境下穩定工作,避免因尺寸偏差導致的失效風險。例如,在航空航天、汽車制造等領域,微米級甚至納米級的測量誤差都可能引發嚴重后果。

二、常用測量工具與儀器

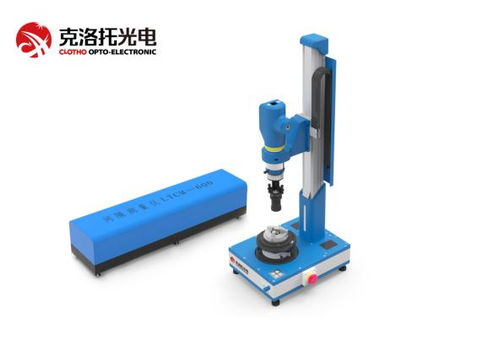

機械工程中常用的測量工具分為接觸式與非接觸式兩大類。接觸式工具包括游標卡尺、千分尺、高度規等傳統量具,適用于一般尺寸檢測;而三坐標測量機(CMM)則能實現復雜曲面的高精度三維測量。非接觸式工具如激光掃描儀、光學投影儀和視覺檢測系統,通過光、電或圖像技術快速獲取數據,尤其適用于柔性或易損工件。隨著智能制造的發展,在線測量系統與物聯網(IoT)技術的結合,使實時監控與反饋成為可能。

三、測量技術與方法的發展

從手工測量到自動化檢測,工程測量技術經歷了顯著變革。傳統測量依賴人工操作,易受主觀因素影響;而現代計算機輔助測量(CAI)結合CAD模型,能自動比對設計值與實測值,生成詳細的偏差報告。統計過程控制(SPC)通過分析測量數據,幫助預測生產趨勢,提前調整工藝參數。在精密工程中,納米測量技術如原子力顯微鏡(AFM)的應用,推動了微機電系統(MEMS)等前沿領域的發展。

四、實際應用案例分析

在汽車發動機生產線中,工程測量用于檢測氣缸孔徑、曲軸軸頸等關鍵尺寸,確保配合間隙符合標準。例如,使用氣動量儀快速檢測孔徑,結合SPC分析,可將廢品率降低20%以上。在機器人制造中,激光跟蹤儀用于校準機械臂運動軌跡,提升重復定位精度。這些案例表明,精準測量不僅是質量控制的基石,也是技術創新驅動力。

五、未來趨勢與挑戰

隨著工業4.0的推進,工程測量正朝著智能化、集成化方向演進。數字孿生技術通過虛擬模型與實時測量數據交互,實現預測性維護;人工智能(AI)算法則能自動識別測量異常,優化檢測流程。面對超精密制造和復合材料等新材料的測量需求,如何提升測量速度與精度之間的平衡,仍是行業面臨的挑戰。

工程測量作為機械工程的“眼睛”,其重要性不言而喻。從基礎工具到高端系統,掌握測量技術不僅能提升工程師的專業能力,更能為制造業的轉型升級注入動力。在實踐中,結合具體場景選擇合適測量方案,并持續關注技術前沿,將有助于在競爭日益激烈的機械領域保持優勢。